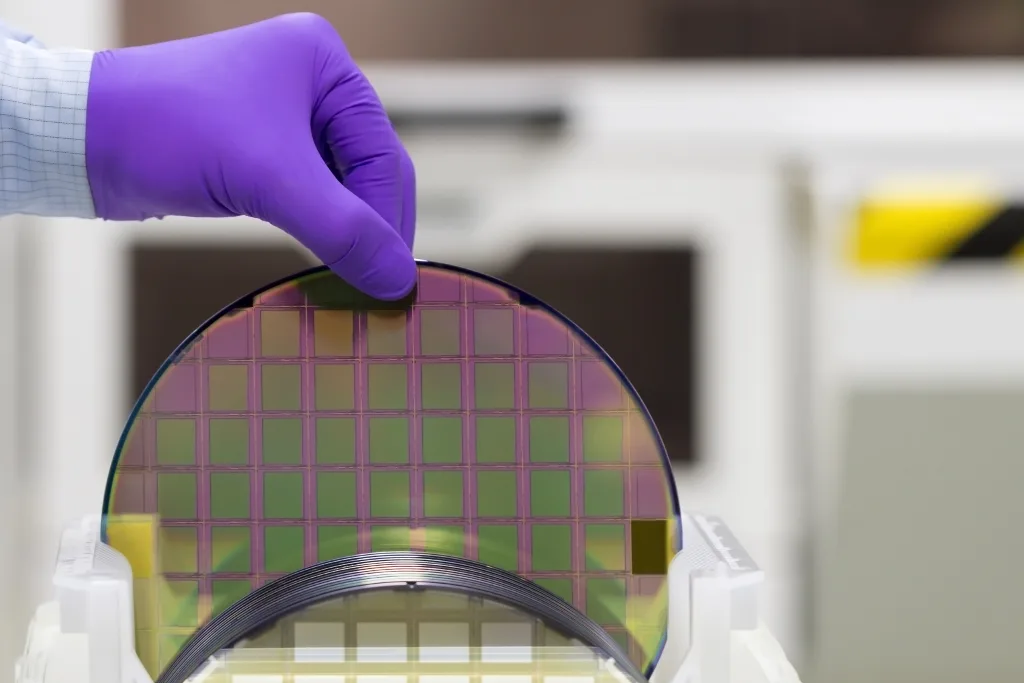

дёӯеӣҪгҖҒSiCеҹәжқҝгҒ®з”ҹз”ЈжӢЎеӨ§йҖІгӮҖгҖҖ12гӮӨгғігғҒгӮӮе®ҹз”ЁеҢ–гҒё

дё–з•ҢгҒ§зӮӯеҢ–гӮұгӮӨзҙ пјҲSiCпјүеҚҠе°ҺдҪ“жқҗж–ҷз”ЈжҘӯгҒҢеҠ йҖҹзҡ„гҒ«зҷәеұ•гҒҷгӮӢиғҢжҷҜгҒ®гӮӮгҒЁгҖҒдёӯеӣҪгҒ®ең°е ҙдјҒжҘӯгҒҜ8гӮӨгғігғҒSiCеҹәжқҝгҒ®еҲҶйҮҺгҒ§йҮҸз”ЈиғҪеҠӣгӮ’зўәз«ӢгҒ—гҖҒеҝңз”ЁеҲҶйҮҺгҒҢжӢЎеӨ§гҒ—гҒҰгҒ„гӮӢгҖӮеҗҢжҷӮгҒ«гҖҒ12гӮӨгғігғҒжҠҖиЎ“гҒ®з ”究й–ӢзҷәгӮӮж®өйҡҺзҡ„гҒӘжҲҗжһңгӮ’еҸҺгӮҒгҒҰгҒҠгӮҠгҖҒжҘӯз•ҢгҒ®й•·жңҹзҡ„зҷәеұ•гҒ®еҹәзӨҺгӮ’зҜүгҒ„гҒҰгҒ„гӮӢгҖӮ

еӨ©еІіе…ҲйҖІгҒҜ2024е№ҙгҒ«8гӮӨгғігғҒгӮ’дёӯеҝғгҒЁгҒ—гҒҹеҹәжқҝгҒ®е№ҙз”ЈиғҪеҠӣгҒҢ46дёҮжһҡгҒ«йҒ”гҒ—гҖҒ25е№ҙгҒ«гҒҜ60дёҮжһҡгҒ«еј•гҒҚдёҠгҒ’гӮӢиЁҲз”»гҒ гҖӮ

еӨ©з§‘еҗҲйҒ”гӮӮ24е№ҙгҒ«8гӮӨгғігғҒеҹәжқҝгҒ®жң¬ж јзҡ„гҒӘз”ҹз”ЈгӮ’е®ҹзҸҫгҒ—гҖҒ25е№ҙгҒ®еҹәжқҝз·Ҹз”ҹз”ЈиғҪеҠӣгҒҜ50дёҮпҪһ80дёҮжһҡпјҲ8гӮӨгғігғҒгӮ’еҗ«гӮҖпјүгӮ’иЁҲз”»гҒ—гҖҒгӮЁгғ”гӮҝгӮӯгӮ·гғЈгғ«гӮҰгӮ§гғҸгғјгҒ®з”ҹз”ЈиғҪеҠӣгҒҜ25дёҮжһҡгҖӮеҢ—дә¬гҒЁеҫҗе·һгҒ®еҹәең°гӮ’ж ёгҒЁгҒ—гҖҒж·ұеңігҒ®еҗҲејҒдјҡзӨҫгҒ§гҒӮгӮӢйҮҚжҠ•еӨ©з§‘гҒҢ6пҪһ8гӮӨгғігғҒеҹәжқҝгҒЁгӮЁгғ”гӮҝгӮӯгӮ·гғЈгғ«з”ҹз”ЈиғҪеҠӣгӮ’гҒ•гӮүгҒ«иЈңеј·гҒ—гҒҰгҒ„гӮӢгҖӮгҒҫгҒҹгҖҒ8гӮӨгғігғҒиЈҪе“ҒгҒҜеӣҪеҶ…еӨ–гҒ®дё»иҰҒгғҮгғҗгӮӨгӮ№гғЎгғјгӮ«гғјгҒ®жӨңиЁјгӮ’йҖҡйҒҺгҒ—гҖҒиӨҮж•°е№ҙгҒ®LTAпјҲй•·жңҹдҫӣзөҰеҘ‘зҙ„пјүйҮҸз”ЈеҸ—жіЁгӮ’зҚІеҫ—гҒ—гҒҰгҒ„гӮӢгҖӮ

дёүе®үе…үйӣ»гҒ®ж№–еҚ—еҹәең°гҒҜ25е№ҙдёҠеҚҠжңҹгҒ«8гӮӨгғігғҒеҹәжқҝгҒ®з”ҹз”ЈиғҪеҠӣгҒҢжңҲй–“1000жһҡпјҲе№ҙй–“зҙ„1.2дёҮжһҡпјүгҖҒгӮЁгғ”гӮҝгӮӯгӮ·гғЈгғ«з”ҹз”ЈиғҪеҠӣгҒҢжңҲй–“2000жһҡпјҲе№ҙй–“зҙ„2.4дёҮжһҡпјүгҒ«йҒ”гҒҷгӮӢиҰӢиҫјгҒҝгҒ гҖӮйҮҚж…¶е·Ҙе ҙгҒ§гҒҜSTгғһгӮӨгӮҜгғӯгӮЁгғ¬гӮҜгғҲгғӯгғӢгӮҜгӮ№гҒЁгҒ®еҗҲејҒгҒ§еұ•й–ӢгҒ—гҖҒе№ҙй–“48дёҮжһҡгҒ®8гӮӨгғігғҒеҹәжқҝз”ҹз”ЈиғҪеҠӣгӮ’иЁҲз”»гҒ—гҒҰгҒҠгӮҠгҖҒ2025е№ҙ2жңҲгҒ«гҒҜгғ©гӮӨгғігҒҢзЁјеғҚгҒ—гҖҒжӨңиЁјз”ЁгӮөгғігғ—гғ«гҒҢеҮәиҚ·гҒ•гӮҢгҒҰгҒ„гӮӢгҖӮ

зҲҚ科жҷ¶дҪ“гҖҒеҚ—з Ӯжҷ¶ең“гҖҒжҷ¶зӣӣж©ҹйӣ»пјҲеӯҗдјҡзӨҫгҒ®жөҷжұҹжҷ¶з‘һпјүгҒҜе°‘йҮҸгҒҫгҒҹгҒҜиҰҸжЁЎеҢ–з”ҹз”ЈгӮ’е®ҹзҸҫгҒ—гҒҰгҒҠгӮҠгҖҒз”ҹз”ЈиғҪеҠӣгҒҜе№ҙй–“5дёҮпҪһ10дёҮжһҡгҒ®иҰҸжЁЎгҒ гҖӮ

зҲҚ科жҷ¶дҪ“гҒҜ24е№ҙ10жңҲгҒ®з¬¬2жңҹгғ—гғӯгӮёгӮ§гӮҜгғҲзЁјеғҚеҫҢгҖҒ6пҪһ8гӮӨгғігғҒеҹәжқҝгҒ®з”ҹз”ЈиғҪеҠӣгӮ’ж–°гҒҹгҒ«е№ҙй–“20дёҮжһҡеў—еј·гҒ—гҖҒ4пҪһ8гӮӨгғігғҒгҒ®з·Ҹз”ҹз”ЈиғҪеҠӣгҒ§дё–з•ҢгғҲгғғгғ—3гҒ«иәҚйҖІгҒ—гҒҹгҖӮ

еҚ—з Ӯжҷ¶ең“гҒҜ24е№ҙгҒ«жёҲеҚ—еҢ—ж–№еҹәең°гҒ§8гӮӨгғігғҒгғ—гғӯгӮёгӮ§гӮҜгғҲгҒҢжӯЈејҸгҒ«зЁјеғҚгҒ—гҖҒеҗҢе№ҙгҒ®з”ҹз”ЈиғҪеҠӣгҒҜе№ҙй–“5дёҮжһҡгҒ«йҒ”гҒ—гҖҒ25е№ҙгҒ«гҒҜ8гӮӨгғігғҒгҒ®з”ҹз”ЈиғҪеҠӣгӮ’е№ҙй–“50дёҮжһҡгҒ«еј•гҒҚдёҠгҒ’гӮӢиЁҲз”»гҒ§гҖҒеәғе·һгҖҒдёӯеұұгҖҒжёҲеҚ—гҒ®3жӢ зӮ№дҪ“еҲ¶гӮ’ж§ӢзҜүгҒҷгӮӢгҖӮ

жҷ¶зӣӣж©ҹйӣ»гҒҜ24е№ҙжң«гҒ«8гӮӨгғігғҒеҹәжқҝгҒ®з”ҹз”ЈиғҪеҠӣгҒҢжңҲй–“3000жһҡпјҲе№ҙй–“зҙ„3.6дёҮжһҡпјүгҒ«йҒ”гҒ—гҖҒ25е№ҙгҒ«гҒҜе№ҙй–“6дёҮжһҡгҒёгҒ®еј•гҒҚдёҠгҒ’гӮ’иЁҲз”»гҒ—гҒҰгҒ„гӮӢгҖӮ

еҜ§еӨҸеүөзӣӣгҒ®е№ҙй–“60дёҮжһҡгҒ®8гӮӨгғігғҒеҹәжқҝй–ўйҖЈгғ—гғӯгӮёгӮ§гӮҜгғҲгҒҜ25е№ҙ7жңҲгҒ«зқҖе·ҘгҒҷгӮӢдәҲе®ҡгҒ§гҒӮгӮҠгҖҒгғһгғ¬гғјгӮ·гӮўгҒ®гғҡгғҠгғіеҹәең°гҒ®з¬¬1жңҹгҒ§гҒҜе№ҙй–“24дёҮжһҡгҒ®8гӮӨгғігғҒз”ҹз”ЈиғҪеҠӣгӮӮиЁҲз”»гҒ•гӮҢгҒҰгҒҠгӮҠгҖҒеӣҪеҶ…еӨ–гҒ§гҒ®з”ҹз”ЈиғҪеҠӣгҒ®еҚ”иӘҝжҺЁйҖІгҒҢйҖІгӮ“гҒ§гҒ„гӮӢгҖӮ

жҠҖиЎ“зҡ„гғ–гғ¬гӮӨгӮҜгӮ№гғ«гғјгӮӮ

еӣҪеҶ…дјҒжҘӯгӮӮзөҗжҷ¶жҲҗй•·гҒЁж¬ йҷҘеҲ¶еҫЎгҒ®дёӯж ёеҲҶйҮҺгҒ§жҠҖиЎ“зҡ„е„ӘдҪҚжҖ§гӮ’зўәз«ӢгҒ—гҒӨгҒӨгҒӮгӮӢгҖӮ

еӨ©еІіе…ҲйҖІгҒҜжҘӯз•ҢгҒ§еҲқгӮҒгҒҰж¶Ізӣёжі•гӮ’з”ЁгҒ„гҒҹгғһгӮҜгғӯж¬ йҷҘгҒ®гҒӘгҒ„8гӮӨгғігғҒSiCеҹәжқҝгҒ®иЈҪйҖ гҒ«жҲҗеҠҹгҒ—гҖҒж¶Ізӣёжі•гҒ§PеһӢзӮӯеҢ–гӮұгӮӨзҙ еҹәжқҝгӮ’з”ҹз”ЈгҒҷгӮӢдјҒжҘӯгҒ®е…Ҳй§ҶгҒ‘гҒ®дёҖгҒӨгҖӮзөҗжҷ¶гҒ®й«ҳе“ҒиіӘжҲҗй•·гҒ«гҒҠгҒ‘гӮӢз•ҢйқўеҲ¶еҫЎгҒЁж¬ йҷҘеҲ¶еҫЎгҒ®иӘІйЎҢгӮ’е…ӢжңҚгҒ—гҖҒгҒқгҒ®еҹәжқҝгҒ®жңүеҠ№еҺҡгҒ•гҒҜжҘӯз•Ңе№іеқҮгҒ®20mmгӮ’еӨ§гҒҚгҒҸдёҠеӣһгӮӢ60mmгӮ’и¶…гҒҲгҒҰгҒ„гӮӢгҖӮеҗҢжҷӮгҒ«гҖҒгғһгӮӨгӮҜгғӯгғ‘гӮӨгғ—гҒ®гҒ»гҒјгӮјгғӯеҢ–гҖҒз©ҚеұӨж¬ йҷҘгҒ®жҺ’йҷӨгӮ’е®ҹзҸҫгҒ—гҖҒгғҷгғјгӮ№йқўи»ўдҪҚпјҲBPDпјүгҖҒгӮүгҒӣгӮ“и»ўдҪҚпјҲTSDпјүгҖҒеҲғзҠ¶и»ўдҪҚпјҲTEDпјүгҒ®еҜҶеәҰгӮӮдҪҺж°ҙжә–гҒ«гҒӮгӮӢгҖӮ

еӨ©з§‘еҗҲйҒ”гҒҜгҖҒдё–з•ҢгҒ§еҲқгӮҒгҒҰ8гӮӨгғігғҒдҪҺжҠөжҠ—еҹәжқҝгӮ’зҷәиЎЁгҒ—гҖҒжҠөжҠ—зҺҮгӮ’7гҖң12mО©гғ»cmгҒ«еҲ¶еҫЎгҒ—гҖҒеҫ“жқҘгҒ®NеһӢеҹәжқҝгҒ®еҚҠеҲҶзЁӢеәҰгҒ«жҠ‘гҒҲгҒҰгҒ„гӮӢгҖӮгҒ“гӮҢгҒҜгҖҒдҪҺжҠөжҠ—зҺҮгҒ®жқЎд»¶дёӢгҒ§з©ҚеұӨж¬ йҷҘеҜҶеәҰгҒҢй«ҳгҒҷгҒҺгӮӢгҒЁгҒ„гҒҶжҘӯз•ҢгҒ®йӣЈзӮ№гӮ’е…ӢжңҚгҒ—гҒҹгӮӮгҒ®гҒ§гҖҒи©Ұз®—гҒ«гӮҲгӮӢгҒЁгҖҒгҒ“гҒ®еҹәжқҝгҒ®жҠөжҠ—гҒҢ1mО©гғ»cmдёӢгҒҢгӮӢгҒ”гҒЁгҒ«гҖҒгғҮгғҗгӮӨгӮ№гҒ®гӮӘгғіжҠөжҠ—гҒҢ2гҖң4пј…дҪҺдёӢгҒ—гҖҒгғҸгӮӨгӮЁгғігғүгғ‘гғҜгғјгғҮгғҗгӮӨгӮ№гҒ®жҖ§иғҪеҗ‘дёҠгҒ«йҮҚиҰҒгҒӘгӮөгғқгғјгғҲгӮ’жҸҗдҫӣгҒ—гҒҰгҒ„гӮӢгҖӮ

жҷ¶еһӢеҲ¶еҫЎгҒЁгғүгғјгғ”гғігӮ°еқҮдёҖжҖ§гҒ®йқўгҒ§гҒҜгҖҒеҚ—з Ӯжҷ¶ең“гҒҢеӨ§еһӢзөҗжҷ¶жҲҗй•·гҒ®жё©е ҙгҒЁжөҒе ҙгҒ®иЁӯиЁҲгӮ’жңҖйҒ©еҢ–гҒҷгӮӢгҒ“гҒЁгҒ§гҖҒеҚҳдёҖгҒ®4Hзөҗжҷ¶еһӢ8гӮӨгғігғҒSiCзөҗжҷ¶гҒ®жҲҗй•·гҒ«жҲҗеҠҹгҒ—гҖҒеҠ е·ҘеҫҢгҒ®еҹәжқҝгҒ®4Hзөҗжҷ¶еһӢйқўз©ҚжҜ”зҺҮгҒҜ100пј…гҒ«йҒ”гҒ—гҒҰгҒ„гӮӢгҖӮеҗҢжҷӮгҒ«гҖҒгҖҢгӮјгғӯгҒ«иҝ‘гҒ„гӮҚгҒӣгӮ“и»ўдҪҚгҖҚеҜҶеәҰгҒ®еҲ¶еҫЎгӮ’е®ҹзҸҫгҒ—гҒҹгҖӮжҷ¶и¶ҠеҚҠе°ҺдҪ“гҒҜ8гӮӨгғігғҒеҹәжқҝгҒ®жҖ§иғҪгҒ«гҒҠгҒ„гҒҰе„ӘгӮҢгҒҰгҒҠгӮҠгҖҒеҹәеә•йқўи»ўдҪҚеҜҶеәҰпјҲBPDпјүгӮ’20еҖӢ/cmВІжңӘжәҖгҖҒз·Ҹи»ўдҪҚеҜҶеәҰпјҲEPDпјүгӮ’1000еҖӢ/cmВІжңӘжәҖгҒ«жҠ‘гҒҲгӮӢгҒ“гҒЁгҒҢгҒ§гҒҚгҖҒгӮігӮўгғ‘гғ©гғЎгғјгӮҝгҒҜеӣҪйҡӣзҡ„гҒӘгғҲгғғгғ—гғ¬гғҷгғ«гҒ«йҒ”гҒ—гҖҒгғҸгӮӨгӮЁгғігғүгғ‘гғҜгғјгғҮгғҗгӮӨгӮ№гҒ®жқҗж–ҷгҒ«еҜҫгҒҷгӮӢеҺігҒ—гҒ„иҰҒжұӮгӮ’жәҖгҒҹгҒ—гҒҰгҒ„гӮӢгҖӮ

иҮӘеӢ•и»ҠгҖҒгӮЁгғҚгғ«гӮ®гғјгҖҒ家йӣ»гҒ®3еӨ§еҲҶйҮҺгҒ§е°Һе…ҘжӢЎеӨ§

иҮӘеӢ•и»ҠеҲҶйҮҺгҒҜгҖҒ8гӮӨгғігғҒSiCеҹәжқҝгҒ®дёӯж ёзҡ„гҒӘеёӮе ҙгҒ гҖӮеӨ©еІіе…ҲйҖІгҒҜ22е№ҙгҒ«IATF16949и»ҠијүгӮ°гғ¬гғјгғүгӮ·гӮ№гғҶгғ иӘҚиЁјгӮ’еҸ–еҫ—гҒ—гҖҒгҒқгҒ®8гӮӨгғігғҒеҹәжқҝгҒҜеӣҪйҡӣзҡ„гҒӘдёҖз·ҡзҙҡгҒ®гғ‘гғҜгғјеҚҠе°ҺдҪ“гғЎгғјгӮ«гғјгҒӢгӮүз¶ҷз¶ҡзҡ„гҒӘеӨ§иҰҸжЁЎйҮҸз”ЈеҸ—жіЁгӮ’зҚІеҫ—гҒ—гҒҰгҒ„гӮӢгҖӮ23е№ҙгҒ«гҒҜгҖҒеӣҪйҡӣзҡ„гҒӘгғҲгғғгғ—иҮӘеӢ•и»ҠгғЎгғјгӮ«гғјгҒӢгӮүгҖҢе„Әз§ҖгӮөгғ—гғ©гӮӨгғӨгғјиіһгҖҚгӮ’жҺҲдёҺгҒ•гӮҢгҒҰгҒ„гӮӢгҖӮ

дёүе®үе…үйӣ»гҒҜзҗҶжғіжұҪи»ҠгҒЁеҗҲејҒгҒ§иҳҮе·һж–Ҝ科еҚҠе°ҺдҪ“гӮ’иЁӯз«ӢгҒ—гҖҒ第1жңҹз”ҹз”Јгғ©гӮӨгғігҒ§гғ•гғ«гғ–гғӘгғғгӮёгғ‘гғҜгғјгғўгӮёгғҘгғјгғ«гҒ®йҮҸз”ЈгӮ’е®ҹзҸҫгҒ—гҒҰгҒ„гӮӢгҖӮйҮҚж…¶е·Ҙе ҙгҒ§з”ҹз”ЈгҒ•гӮҢгӮӢ8гӮӨгғігғҒеҹәжқҝгҒҜгҖҒSTгғһгӮӨгӮҜгғӯгӮЁгғ¬гӮҜгғҲгғӯгғӢгӮҜгӮ№гҒЁгҒ®еҗҲејҒдјҡзӨҫгҒ§гҒӮгӮӢе®үж„Ҹжі•е…¬еҸёгҒ«зү№еҢ–гҒ—гҒҰдҫӣзөҰгҒ•гӮҢгҖҒи»Ҡијүеҗ‘гҒ‘SiC MOSFETгҒ®е®үе®ҡдҫӣзөҰгӮ’дҝқиЁјгҒ—гҒҰгҒ„гӮӢгҖӮ

еӨ©з§‘еҗҲйҒ”гҒ®8гӮӨгғігғҒдҪҺжҠөжҠ—еҹәжқҝгҒҜгҖҒ800Vй§ҶеӢ•гӮ·гӮ№гғҶгғ гӮ„й«ҳең§жҖҘйҖҹе……йӣ»гҒӘгҒ©гҒ®и»Ҡијүеҗ‘гҒ‘гҒ«йҒ©еҝңгҖҒи»ҠдёЎгҒ®гӮЁгғҚгғ«гӮ®гғјжҗҚеӨұгӮ’еҠ№жһңзҡ„гҒ«дҪҺжёӣгҒ—гҒҰгҒ„гӮӢгҖӮеӨ©еІіе…ҲйҖІгҒҢ2024е№ҙгҒ«зҙҚе…ҘгҒ—гҒҹдҪҺжҠөжҠ—PеһӢ8гӮӨгғігғҒеҹәжқҝгҒҜгҖҒй«ҳжҖ§иғҪSiC-IGBTгҒ®й–Ӣзҷәгғ—гғӯгӮ»гӮ№гӮӮеҠ йҖҹгҒ•гҒӣгҖҒи»Ҡијүи¶…й«ҳең§гғ‘гғҜгғјгғҮгғҗгӮӨгӮ№гҒ®еӣҪз”ЈеҢ–гӮ’жҺЁйҖІгҒ—гҒҰгҒ„гӮӢгҖӮгҒқгҒ®д»–гҖҒAIгғҒгғғгғ—гҒ®е…Ҳз«Ҝгғ‘гғғгӮұгғјгӮёгғігӮ°еёӮе ҙгҒӘгҒ©гҒ®еҲҶйҮҺгӮӮгҖҒSiCйңҖиҰҒгҒ®и§Јж”ҫгӮ’зүҪеј•гҒҷгӮӢгҒ“гҒЁгҒҢжңҹеҫ…гҒ•гӮҢгҒҰгҒ„гӮӢгҖӮ

12гӮӨгғігғҒгҒ®е°ҶжқҘжҖ§

еӣҪеҶ…дјҒжҘӯгҒҢ8гӮӨгғігғҒзӮӯеҢ–гӮұгӮӨзҙ еҹәжқҝгҒ®з”ҹз”ЈиғҪеҠӣгҒЁеҝңз”ЁгӮ’жӢЎеӨ§гҒҷгӮӢдёҖж–№гҒ§гҖҒ12гӮӨгғігғҒеҹәжқҝжҠҖиЎ“гҒ®еұ•й–ӢгӮӮз©ҚжҘөзҡ„гҒ«йҖІгӮҒгҒҰгҒ„гӮӢгҖӮ

зҸҫеңЁгҖҒеӣҪеҶ…гҒ§гҒҜе°‘гҒӘгҒҸгҒЁгӮӮеӨ©еІіе…ҲйҖІгҖҒзҲҚ科жҷ¶дҪ“гҖҒеӨ©з§‘еҗҲйҒ”гҖҒеҚ—з Ӯжҷ¶ең“гҖҒжҷ¶зӣӣж©ҹйӣ»гҖҒеҗҲзӣӣзЎ…жҘӯгҖҒжҷ¶и¶ҠеҚҠе°ҺдҪ“гҖҒеӨ©жҲҗеҚҠе°ҺдҪ“гҖҒ科еҸӢеҚҠе°ҺдҪ“гҖҒеҗҢе…үиӮЎд»ҪпјҲ12гӮӨгғігғҒгӮӨгғігӮҙгғғгғҲгҒҜз¶ҷз¶ҡзҡ„гҒӘз ”з©¶й–ӢзҷәдёӯпјүгҒ®10зӨҫгҒҢ12гӮӨгғігғҒSiCеҹәжқҝгҒ®й–ӢзҷәгҒ«жҲҗеҠҹгҒ—гҒҰгҒҠгӮҠгҖҒжҠҖиЎ“зҡ„гҒӘе„ӘдҪҚжҖ§гҒҢеҲқжңҹзҡ„гҒ«зҸҫгӮҢгҒҰгҒ„гӮӢгҖӮ

гӮігӮ№гғҲгҒЁеҠ№зҺҮгҒ®йқўгҒӢгӮүиҰӢгӮӢгҒЁгҖҒ12гӮӨгғігғҒеҹәжқҝгҒҜеҚҳдёҖгӮҰгӮЁгғҸгғјгҒ®гғҒгғғгғ—иЈҪйҖ йқўз©ҚгӮ’еӨ§е№…гҒ«жӢЎеӨ§гҒ§гҒҚгҖҒеӨ©еІіе…ҲйҖІгҒ®гғҮгғјгӮҝгҒ«гӮҲгӮӢгҒЁгҖҒйҒ©ж јгғҒгғғгғ—гҒ®з”ҹз”ЈйҮҸгӮ’и‘—гҒ—гҒҸеҗ‘дёҠгҒ•гҒӣгӮӢгҒ“гҒЁгҒҢеҸҜиғҪгҒ гҖӮеҗҲзӣӣзЎ…жҘӯгҒ®и©Ұз®—гҒ§гҒҜгҖҒ12гӮӨгғігғҒгӮҰгӮ§гғҸгғјгҒӢгӮүеҲҮгӮҠеҮәгҒӣгӮӢгғҒгғғгғ—ж•°гҒҜ6гӮӨгғігғҒгӮҰгӮ§гғҸгғјгҒ®зҙ„4еҖҚгҒ«еў—еҠ гҒҷгӮӢгҖӮ

科еҸӢеҚҠе°ҺдҪ“гҒҜгҖҒ12гӮӨгғігғҒжҠҖиЎ“гҒёгҒ®гӮўгғғгғ—гӮ°гғ¬гғјгғүгҒҢеҚҳдҪҚгӮігӮ№гғҲгӮ’40%еүҠжёӣгҒ§гҒҚгӮӢгҒЁжҢҮж‘ҳгҒ—гҖҒSiCеҹәжқҝгҒ®иҰҸжЁЎеҢ–еҝңз”ЁгҒ®гӮігӮ№гғҲеҹәзӣӨгӮ’зўәз«ӢгҒ—гҒҰгҒ„гӮӢгҖӮжҖ§иғҪйҒ©еҝңжҖ§гҒ®йқўгҒ§гҒҜгҖҒеӨ©з§‘еҗҲйҒ”гҒҢзҷәиЎЁгҒ—гҒҹ12гӮӨгғігғҒгғ’гғјгғҲгӮ·гғігӮҜгӮ°гғ¬гғјгғүеҹәжқҝгҒҜгҖҒAIгӮ„иҮӘеӢ•йҒӢи»ўеҲҶйҮҺгҒ®й«ҳжҖ§иғҪгғҒгғғгғ—гғ‘гғғгӮұгғјгӮёгғігӮ°гҒ®ж”ҫзҶұгғӢгғјгӮәгӮ’жәҖгҒҹгҒҷгҒ“гҒЁгҒҢгҒ§гҒҚгӮӢгҖӮзҲҚ科жҷ¶дҪ“гҒҢз ”з©¶й–ӢзҷәгҒ—гҒҹ12гӮӨгғігғҒй«ҳзҙ”еәҰеҚҠзө¶зёҒеһӢеҹәжқҝгҒҜгҖҒгғҸгӮӨгӮЁгғігғүRFпјҲй«ҳе‘ЁжіўпјүгғҮгғҗгӮӨгӮ№гҒ«гӮӮдҪҝз”ЁгҒ§гҒҚгҖҒгӮҲгӮҠй«ҳгҒ„йӣ»еҠӣгҒЁзөұеҗҲеәҰгӮ’жҢҒгҒӨеҝңз”ЁгӮ·гғҠгғӘгӮӘгҒ«йҒ©еҝңгҒҷгӮӢгҖӮ

гҒ—гҒӢгҒ—гҖҒ12гӮӨгғігғҒSiCеҹәжқҝгҒ®е®ҹз”ЁеҢ–гҒҜгҖҒдҫқ然гҒЁгҒ—гҒҰ2гҒӨгҒ®ж ёгҒЁгҒӘгӮӢиӘІйЎҢгҒ«зӣҙйқўгҒ—гҒҰгҒ„гӮӢгҖӮжҠҖиЎ“гҒ®жҲҗзҶҹеәҰгҒ®йқўгҒ§гҒҜгҖҒеӨ§еҸЈеҫ„зөҗжҷ¶гҒ®жҲҗй•·йҒҺзЁӢгҒ§гҖҒзҶұе ҙеҲҶеёғгҒ®дёҚеқҮдёҖгҖҒгӮ·гғјгғүзөҗжҷ¶гҒ®дҪҚзҪ®еҗҲгӮҸгҒӣгҒ®еӣ°йӣЈгҒ•гҖҒеҺҡгҒ•еҲ¶еҫЎзІҫеәҰгҒ®дёҚи¶ігҖҒзөҗжҷ¶ж¬ йҷҘгғӘгӮ№гӮҜгҒ®еў—еӨ§гҒӘгҒ©гҒ®е•ҸйЎҢгҒҢеӯҳеңЁгҒҷгӮӢгҖӮжҷ¶и¶ҠеҚҠе°ҺдҪ“гҒҜгҖҒзҶұе ҙж§ӢйҖ иЁӯиЁҲгҖҒгӮ·гғјгғүзөҗжҷ¶гҒ®жҺҘзқҖгғ—гғӯгӮ»гӮ№гғ‘гғ©гғЎгғјгӮҝгҒӘгҒ©гҒ®зі»зөұзҡ„гҒӘжңҖйҒ©еҢ–гӮ’йҖҡгҒҳгҒҰгҖҒзөҗжҷ¶еүІгӮҢгҒ®йӣЈйЎҢгӮ’и§ЈжұәгҒҷгӮӢеҝ…иҰҒгҒҢгҒӮгӮҠгҖҒзҸҫеңЁгҖҒгҒ»гҒЁгӮ“гҒ©гҒ®дјҒжҘӯгҒ®12гӮӨгғігғҒиЈҪе“ҒгҒҜгҒҫгҒ гғ©гғңгӮөгғігғ—гғ«гҒҫгҒҹгҒҜдёӯй–“и©ҰдҪңж®өйҡҺгҒ«гҒӮгӮӢгҖӮз”ЈжҘӯгғҒгӮ§гғјгғігҒ®гӮөгғқгғјгғҲгҒ®йқўгҒ§гҒҜгҖҒ12гӮӨгғігғҒгғҮгғҗгӮӨгӮ№иЈҪйҖ иЈ…зҪ®гҖҒгӮЁгғ”гӮҝгӮӯгӮ·гғЈгғ«гғ—гғӯгӮ»гӮ№гҖҒгғ‘гғғгӮұгғјгӮёгғігӮ°жҠҖиЎ“гҒҢгҒҫгҒ е®Ңе…ЁгҒ§гҒҜгҒӘгҒ„гҒҹгӮҒгҖҒзҹӯжңҹй–“гҒ§еёӮе ҙгҒ®йңҖиҰҒгҒҢз”ҹз”ЈиғҪеҠӣгӮ’жҖҘйҖҹгҒ«ж¶ҲеҢ–гҒҷгӮӢгҒ“гҒЁгҒҜйӣЈгҒ—гҒ„гҖӮгҒҫгҒҹгҖҒдјҒжҘӯгҒҜйҒ©еҝңгҒҷгӮӢиЈ…зҪ®гҒ®з ”究й–ӢзҷәгҒ«еӨ§йҮҸгҒ®иіҮжәҗгӮ’жҠ•е…ҘгҒҷгӮӢеҝ…иҰҒгҒҢгҒӮгӮҠгҖҒдҫӢгҒҲгҒ°еӨ©жҲҗеҚҠе°ҺдҪ“гҒҜ第3дё–д»Ј12гӮӨгғігғҒзөҗжҷ¶жҲҗй•·зӮүгҒ®з ”究й–ӢзҷәгӮ’жҺЁйҖІгҒ—гҒҰгҒҠгӮҠгҖҒз”ЈжҘӯеҢ–гҒ®йӣЈжҳ“еәҰгӮ’гҒ•гӮүгҒ«й«ҳгӮҒгҒҰгҒ„гӮӢгҖӮ

е°ҶжқҘгҒ®дәҲжё¬гҒЁгҒ—гҒҰгҖҒзҹӯжңҹпјҲ25е№ҙгҖң28е№ҙпјүгҒ§гҒҜгҖҒ12гӮӨгғігғҒSiCеҹәжқҝгҒҜжҠҖиЎ“жӨңиЁјгҒЁе°‘йҮҸи©ҰдҪңгҒҢдёӯеҝғгҒЁгҒӘгӮҠгҖҒгғҸгӮӨгӮЁгғігғүз”ЈжҘӯгҖҒе…Ҳз«Ҝгғ‘гғғгӮұгғјгӮёгғігӮ°гҖҒARгҒӘгҒ©гҒ®зҙ°еҲҶеҢ–гҒ•гӮҢгҒҹгӮ·гғҠгғӘгӮӘгҒ§е„Әе…Ҳзҡ„гҒ«еҝңз”ЁгҒ•гӮҢгҖҒ8гӮӨгғігғҒеҹәжқҝгҒЁзӣёдә’иЈңе®Ңзҡ„гҒӘж§ӢйҖ гӮ’еҪўжҲҗгҒҷгӮӢгҒЁгҒҝгӮүгӮҢгҒҰгҒ„гӮӢгҖӮ

иҮӘеӢ•и»ҠгҖҒйўЁеҠӣгғ»еӨӘйҷҪе…үзҷәйӣ»гғ»и“„йӣ»гҒӘгҒ©гҒ®з”ЈжҘӯеҲҶйҮҺгҒ§8гӮӨгғігғҒеҹәжқҝгҒҜдҫқ然гҒЁгҒ—гҒҰеёӮе ҙгҒ®дё»жөҒгҒ гҒҢгҖҒй•·жңҹпјҲ28е№ҙд»ҘйҷҚпјүгҒ§гҒҜгҖҒжҠҖиЎ“жҲҗзҶҹеәҰгҒ®еҗ‘дёҠгҒЁдёӢжөҒз”ЈжҘӯгғҒгӮ§гғјгғігҒ®гӮөгғқгғјгғҲгҒ®е……е®ҹгҒ«дјҙгҒ„гҖҒ12гӮӨгғігғҒеҹәжқҝгҒҜеҫҗгҖ…гҒ«и»Ҡијүеҗ‘гҒ‘гҖҒеӨ§иҰҸжЁЎи“„йӣ»гҒӘгҒ©гҒ®еҲҶйҮҺгҒ§гҖҒ8гӮӨгғігғҒеҹәжқҝгҒ®дёҖйғЁгӮ’д»ЈжӣҝгҒҷгӮӢиҰӢйҖҡгҒ—гҒ гҖӮ

й–ўйҖЈиЁҳдәӢ

- TOPPANгҖҒгӮ·гғігӮ¬гғқгғјгғ«гҒ«FC-BGAеҹәжқҝгҒ®з”ҹз”ЈжӢ зӮ№гӮ’ж–°иЁӯ

- з«Ӣжҳҙеҫ®гҖҒ22.6е„„е…ғгӮ’жҠ•гҒҳ12гӮӨгғігғҒйҮҚеәҰгғүгғјгғ—еҹәжқҝгҒ®з”ҹз”ЈжӢЎеӨ§

- дёҠжө·зЎ…з”ЈжҘӯгҖҒ132е„„е…ғжҠ•гҒҳ300mmгӮҰгӮЁгғҸгғјгҒ®з”ҹз”ЈиғҪеҠӣгӮ’жңҲз”Ј120дёҮжһҡгҒ«жӢЎеӨ§

- еҗҲиӮҘдё–зҙҖйҮ‘иҠҜгҖҒж—Ҙжң¬дјҒжҘӯгҒӢгӮү8гӮӨгғігғҒSiCеҹәжқҝ13дёҮжһҡеҸ—жіЁ

- дё–з•ҢжңҖеӨ§зҙҡгҒ®3.35гӮӨгғігғҒгҖҒгғҖгӮӨгғӨгғўгғігғүеҹәжқҝгҒ®дҪңжҲҗгҒ«жҲҗеҠҹпјқжҷ¶й‘Ҫ科жҠҖ

(500Г—80px)(450Г—80px)(460Г—80px)(470Г—80px)(2).png)